I sistemi di protezione delle strutture metalliche sono realizzati mediante cicli di verniciatura a più strati e utilizzati come trattamento al momento della costruzione del manufatto, o come intervento di riqualificazione estetica e funzionale del componente.

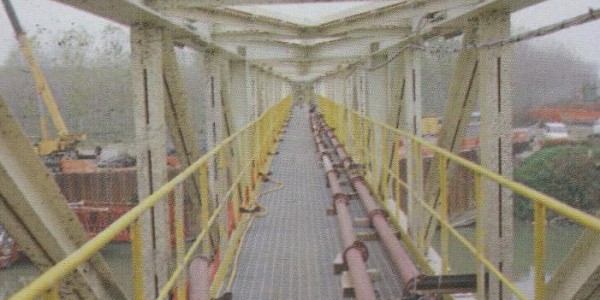

Le strutture portanti e non portanti costruite con profilati e componenti in acciaio e impiegate nell’edilizia e nelle infrastrutture, sono sempre poste in opera con un rivestimento protettivo formato da un ciclo a più strati di verniciatura che isola il metallo dall’azione degli agenti atmosferici.

Quando sono situati all’aperto senza alcuna protezione o con trattamenti inadeguati all’ambiente di esposizione, i manufatti di acciaio si ricoprono molto rapidamente di uno strato di ruggine che deriva da un processo elettrochimico in grado di innescare una reazione tra il ferro e l’ossigeno dell’aria in presenza di pioggia o della semplice umidità atmosferica.

La corrosione tende a distruggere il materiale e normalmente produce un progressivo indebolimento della struttura per diminuzione della sezione resistente.

Il fenomeno diviene complesso in presenza di aggressivi chimici contenuti nell’atmosfera (acidi, alcali, sali, eccetera) e su manufatti interrati, immersi in acqua o perennemente bagnati.

Su manufatti di acciaio di nuova costruzione, il ciclo del degrado inizia dai punti che non sono stati preparati adeguatamente togliendo tutte le tracce di ruggine o di ossidi prima di eseguire il trattamento protettivo.

La presenza di calamina sulle superfici nuove può accentuare i fenomeni di alterazione in quanto lo strato scaglioso a composizione complessa che è derivato dalla laminazione a caldo dell’acciaio tende a staccarsi in opera coinvolgendo ne distacco la coltre protettiva.

Le strutture di acciaio zincato risultano già in parte protette dalla ruggine, ma spesso sono sufficienti pochi urti, una modesta abrasione o una serie di shock termici per asportare questo sottile strato di protezione e innescare fenomeni di corrosione se non è stato applicato un ulteriore rivestimento di idonea natura, consistenza.

Talvolta il fenomeno dell’alterazione è diffuso su tutta la superficie con sollevamenti puntiformi e crateri dovuti alla scelta sbagliata del tipo di ciclo protettivo che risulta inadeguato e non abbastanza resistente alle diverse sollecitazioni dovute all’ambiente di posa e alle condizioni di esercizio.

Le caratteristiche dei trattamenti.

La durata del trattamento anticorrosivo applicato su una struttura di acciaio dipende non solo dall’accuratezza nella preparazione delle superfici di posa, ma anche dalla qualità dei leganti, formulati singolarmente o misti, che vengono adoperati per realizzare il trattamento isolante.

I cicli tradizionali di rivestimento comprendono una copertura di fondo, uno o più strati intermedi e la finitura che in genere conferisce al manufatto l’aspetto estetico desiderato.

A volte non è indispensabile applicare il fondo, se il manufatto è sufficientemente protetto dalla zincatura o da una vecchia vernice, mentre in altri casi la finitura può sostituire il livello intermedio quando possiede un’alta compatibilità con il supporto di applicazione preparato in modo da rendere superflua la copertura mediana.

Con tutte le combinazioni, gli strati devono possedere buone doti di adesione al metallo e gli altri prodotti del ciclo e di resistenza alle condizioni di esercizio.

L’efficacia della protezione dipende dall’inerzia chimica del complesso della verniciatura e dalle proprietà meccaniche di durezza, di flessibilità e di elasticità dei prodotti impiegati. Allo strato più esterno è richiesta una buona resistenza all’azione dei raggi ultravioletti, mentre l’impermeabilità all’acqua e ai composti aggressivi dell’atmosfera è un connotato che riguarda l’intero sistema.

La durata della protezione è strettamente legata anche allo spessore di applicazione che, con qualunque tecnica di stesura manuale o meccanica, non deve mai scendere al di sotto di quanto indicato dalle schede tecniche fornite dal produttore, pena l’annullamento rapido delle proprietà anticorrosive del rivestimento persino in condizioni ambientali non particolarmente rigorose.

Le pitture impiegate nel ciclo di protezione vanno adoperate senza aggiungere altri composti no previsti dal produttore e al momento dell’impiego occorre solo miscelarle per creare una fase omogenea o per distribuire l’induritore se il prodotto è a due componenti. Eventuali aggiunte di solventi al di sopra della soglia massima consigliata possono provocare un’alterazione in negativo delle qualità del film essiccato e quindi ridurre l’effetto finale di protezione.

Se a causa della bassa temperatura i prodotti si presentano con un’alta viscosità e non possono essere applicati facilmente, soprattutto quando si adoperano sistemi manuali, non è mai conveniente procedere ad aggiunte incontrollate di solvente che, anche se migliorano la lavorabilità della pittura, provocano la diminuzione dello spessore della coltre una volta evaporati.

Le pitture per metalli da esterni di migliore qualità, possiedono un comportamento tissotropico che consente al prodotto di essere applicato anche in verticale o negli intradossi, senza provocare gocciolamenti che hanno l’effetto di lasciare zone povere di copertura.

La composizione.

I diversi prodotti per il trattamento anticorrosione disponibili sul mercato, si distinguono per il tipi di legante utilizzato che funge da veicolo di applicazione e deve sostenere senza deteriorarsi tutte le sollecitazioni fisico-chimiche specifiche dell’ambiente e delle condizioni di esercizio.

Nei prodotti di nuova generazione, vengono impiegati leganti misti per ottenere diverse specifiche tecniche e far fronte a una serie di condizioni di impiego con molteplici variabili. Nelle miscele sono presenti anche altri composti di varia natura e funzioni quali gli additivi, gli ausiliari, i plastificanti e le cariche minerali che, insieme ai pigmenti stabiliti alla luce e con alto potere coprente, contribuiscono a determinare le caratteristiche tecniche delle vernici.

I cicli vengono confezionati con leganti oleofenolici oppure con leganti vinilici e clorovinilici, spesso in miscele con resine epossidiche o acriliche e da adoperare come strato di finitura su intermedi confezionati con altri prodotti.

I sistemi al clorocaucciù sono talvolta impiegati in miscela con resine alchidiche che, al pari di molti altri formulati, garantiscono una notevole durata protettiva accompagnata da un’essiccazione molto rapida e da un buon grado di conservazione dell’aspetto estetico persino in presenza di atmosfere industriali o marine gravose o in ambienti molto umidi.

Le versioni epossidiche ed epossibituminose, disponibili a solvente o a due componenti da miscelare prima dell’applicazione, oppure le tipologie a base di resine poliuretaniche sono utilizzate per ottenere coltri di spessore più o meno consistente in molte situazioni dove sono richieste notevoli doti impermeabili e di resistenza agli agenti atmosferici, all’immersione continua, agli spruzzi salini e aggressivi agli urti e all’usura.

I formulati del ciclo anticorrosione.

Per arrestare il processo di corrosione, il primo strato o strato di fondo antiruggine è un prodotto attivo che possiede una notevole bagnabilità con un alto potere di adesione al supporto. Questo primo ciclo richiede sovente una pulizia del manufatto a metallo bianco eseguita con sabbiatrice o con idrosabbiatrice, ma garantisce un solido ancoraggio la mano intermedia o di finitura, grazie alla buona capacità di penetrare nei vacuoli superficiali dell’acciaio e in tutte le eventuali discontinuità lasciate dal lavoro di preparazione delle superfici.

Il fondo antiruggine non possiede in genere una forte resistenza alle intemperie o all’abrasione e deve essere ricoperto, in tempi abbastanza brevi o più o meno lunghi secondo i prodotti, con altri strati per assicurare una protezione completa.

Le pitture di fondo tradizionali sono a base di minio, miscela di ossidi di piombo, che nelle versioni moderne viene sovente preparato con leganti che rendono rapida l’essiccazione del prodotto. Questi prodotti sono adoperati di solito per lavori di rivestimento nuovi o di ripristino su strutture zincate e su superfici senza affioramenti di ruggine, quando le condizioni ambientali variano da normali a mediamente aggressive.

Altri materiali da rivestimento di concezione più moderna, sono gli zincati a freddo dove la percentuale di zinco attivo, che supera in genere l’80 per cento, viene miscelata con leganti di natura organica o inorganica in funzione di veicolo di applicazione.

La protezione dalla ruggine garantita dagli zincanti è di tipo catodico e quindi i prodotti vengono impiegati soprattutto come base per cicli ad alta resistenza adatti a opere poste in atmosfere particolarmente aggressive, umide o soggette a immersioni, a bagnasciuga e a condense corrosive.

Talvolta, quando in fase di preparazione non è possibile asportare completamente lo strato di ruggine dalla superficie metallica, vengono adoperati dei formulati che agiscono come stabilizzatori dello strato di corrosione.

Grazie al loro potere di penetrazione, questi prodotti agiscono isolando le particelle di ruggine anche se sono coerenti e fissati al supporto. A differenza degli strati di fondo tradizionali, talune varianti possono essere applicate in presenza di condense e di forte umidità ambientale.

I formulati che vengono applicati sui fondi antiruggine come copertura intermedia e di finitura sono costituiti a un legante singolo o in miscela che aggrega il pigmento e gli altri additivi usati per migliorare le qualità e le proprietà della vernice.

Quando viene impiegato per dare corpo, pienezza e resistenza all’intero ciclo anticorrosivo, lo strato intermedio deve presentare una totale compatibilità sia con il fondo che con la finitura per evitare distacchi o spellicolamenti provocati dalla scarsa adesione reciproca.

Lo strato intermedio, composto da più mani di prodotto, consente di raggiungere gli spessori di protezione richiesti dal progetto, ma talvolta nei cicli di più recente formulazione può anche mancare in quanto sostituito con finiture create per ottenere un’elevata adesione diretta allo strato di fondo.

La finitura è lo strato esposto all’azione degli agenti atmosferici, quindi deve essere in grado di resistere alle intemperie e ai composti aggressivi veicolati dalla pioggia senza staccarsi e senza lasciare penetrare umidità al di sotto della copertura.

La finitura non è solo uno strato impermeabile all’acqua e ai gas, ma possiede anche qualità estetiche superiori e viene scelta in base alla sua capacità di decorare il supporto e di mantenere un aspetto inalterato nel tempo.