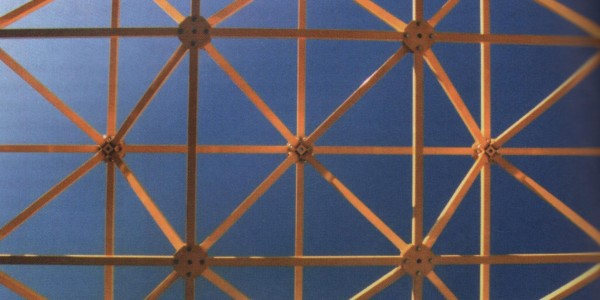

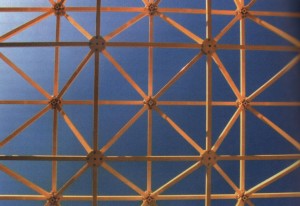

Soluzione costruttiva per manufatti edilizi a grandi luci, affidabili e versatili, le strutture con aste e nodi costituiscono un importante strumento strutturale a disposizioni di architetti e ingegneri impegnati nella ricerca di nuove e ardite forme architettoniche.

La copertura degli spazi ha da sempre rappresentato uno dei principali problemi legati all’attività del costruire; soprattutto con l’avvento dell’industrializzazione e la crescita del progresso, tale problema si è acuito, in seguito alla forte domanda di strutture a grandi luci, contrassegnate dall’affidabilità e dalla versatilità.

Le migliori soluzioni sono state ottenute grazie alle strutture reticolari, un importante strumento strutturale per tutti i progettisti impegnati nella ricerca di nuove forme architettoniche. I primi esempi di quelle che attualmente chiamiamo strutture spaziali o strutture reticolari spaziali furono sviluppati dall’inventore del telefono, Alexander Graham Bell, che ai primi del Novecento svolse studi sperimentali su reticoli spaziali composti da unità a ottaedro e a tetraedro.

Bell, come emerge da numerosi suoi scritti, apprezzava la duplice proprietà di elevata resistenza e di peso ridotto, caratteristica delle forme rigide tridimensionali tetraedriche. Una delle prime strutture reticolari che adottava nodi di fusione ed elementi tubolari fu costruita da Bell, nel 1907, a Beinn Bhreagh, in Canada.

Storia di un sistema.

Nonostante gli studi e i lavori che Bell intraprese, le strutture reticolari tridimensionali non vennero utilizzate diffusamente in campo edilizio fino a che in Germania, nel 1943, non venne introdotto il sistema Mero.

Si trattava del primo sistema di reticoli spaziali disponibile commercialmente su larga scala, composto da aste tubolari connesse a nodi dotati di giunti sferici, il metodo più comune di costruzione delle strutture reticolari spaziali

Un metodo alternativo per la costruzione di reticoli a doppio strato utilizza moduli prefabbricati; il sistema, chiamato Space Deck, venne sviluppato in Gran Bretagna negli anni Cinquanta, ed è basato sulla giunzione per bullonatura di moduli piramidali in acciaio prefabbricati (1,22×1,22 m in pianta e altezza di 1,05 o 0,61 m).

Da allora in poi, solo con l’apporto minimo di modifiche alle dimensioni dei moduli e ai materiali, gli Space Deck sono stati utilizzati con successo su larga scala. Un modulo molto simile, con le stesse dimensioni in pianta, ma con un’altezza totale di 0,6 m, è stato adottato per la costruzione di coperture e di solai dal sistema di edilizia modulare Nenk, sviluppato anch’esso in Gran Bretagna per la costruzione di diversi complessi di caserme negli anni Sessanta.

Nel corso degli anni Cinquanta e Sessanta, quando i progettisti si resero conto anche della componente estetica delle strutture reticolari, molti di essi si cimentarono nello studio e nello sviluppo di nuovi sistemi.

I nomi più famosi associati alle strutture reticolari sono quelli di Richard Buckminster Fuller e di Konrad Wachsmann. Il nome del primo è legato al sistema Octet Truss, il cui nome deriva dalla forma geometrica a ottaedro/tetraedro formata dalle linee che collegano i centri delle sfere unite fra di loro in un blocco continuo, così che ogni sfera sia circondata da altre dodici in stretto contatto; gli elementi della trave reticolare seguono l’andamento di queste linee. Wachsmann ebbe l’incarico di sviluppare un sistema reticolare per gli hangar a grandi luci dell’aeronautica americana, che soddisfacesse i requisiti di flessibilità nella costruzione, nella geometria e nel tipo di edificio e, nello stesso tempo, permettesse di smontare e riutilizzare i componenti nella stessa o in altre configurazioni.

Il sistema di Wachsmann prevedeva un connettore universale piuttosto complicato, costituito da una combinazione di quattro elementi standard forgiati a stampo che danno la possibilità di collegare fino a venti elementi tubolari a ogni giunto. I tubi erano previsti in due diversi diametri: uno per i correnti continui superiori e inferiori del reticolo, ottenuti collegando con giunti in linea aste lunghe 9,1 m, e tubi di diametro inferiore per le diagonali.

Alla fine degli anni Sessanta e nei primi anni Settanta, i primi sistemi reticolari affacciatisi sul mercato furono sostituiti da quelli di seconda generazione. Fra questi il sistema Nodus, dotato da una limitata gamma di sofisticati giunti standard e progettato per adattarsi ai suoi prodotti a sezione tubolare, disponibili in varie dimensioni con diverse capacità di carico.

Negli anni Ottanta, l’utilizzo di profilati continui di acciaio laminato a freddo per le aste dei correnti inferiore e superiore di reticoli spaziali senza nodi, permise lo sviluppo di sistemi caratterizzati da una maggiore economicità e leggerezza, come il sistema australiano Harley. Nei primi anni Novanta, fanno la loro comparsa il Cubie Space Frame, lo Space-grid e i sistemi reticolari Condor Harley; si tratta rispettivamente di un telaio spaziale modulare, di uno sviluppo del sistema Unibat di reticoli spaziali e di una versione modificata del sistema australiano di reticoli spaziali Harley.

Si può affermare che le strutture reticolari hanno raggiunto il loro pieno sviluppo e che, sulla base dei sistemi modulari che hanno avuto origine nei decenni scorsi, ha preso l’avvio l’esplorazione e lo sfruttamento delle varie alternative di geometria e di estensibilità.

La leggerezza e la trasparenza sono requisiti sempre richiesti e i progettisti sono alla costante ricerca di soluzioni strutturali innovative. In questo ambito, i reticoli tensegrity a doppio strato e i reticoli a quasi-cristalli sono ancora allo stadio iniziale, con forme reticolari ancora da scoprire; senza dubbio, gli sforzi maggiori sono attualmente indirizzati a sfruttare le grandi potenzialità delle strutture reticolari estensibili, pieghevoli e retrattili.

I materiali utilizzabili.

Si è soliti associare le strutture reticolari ai materiali metallici, perché la maggior parte dei sistemi reticolari spaziali utilizzati è in acciaio o in leghe di alluminio, tuttavia possono essere impiegati anche il legno, il calcestruzzo e materie plastiche rinforzate.

Sono utilizzati profilati e tubi di acciaio dolce e ad alta resistenza, aste formate a freddo da nastri di acciaio e getti di ghisa sferoidale; questi componenti sono generalmente galvanizzati e/o verniciati. In alternativa all’acciaio possono essere utilizzate aste e nodi in lega di alluminio.

A causa del diverso valore del modulo di elasticità, una struttura reticolare in lega di alluminio può risultare più leggera, a parità di capacità di carico, di una struttura in acciaio con la stessa luce e lo stesso sistema di carichi, salvo che non diventino critici i valori delle deflessioni.

La soluzione per mantenere entro limiti accettabili tali deflessioni consiste nell’aumentare la quantità di materiale, ma dato che il costo delle leghe di alluminio è superiore a quello dell’acciaio, la scelta del materiale dipenderà da circostanze specifiche legate al caso in esame. Anche il legname può essere utilizzato con successo nelle strutture reticolari, sotto forma di tondoni, tavole o nella forma lavorata di legno lamellare.

Uno dei principali problemi di progetto è legato al trasferimento delle forze, e in particolare di quelle di trazione, fra le aste nei giunti; per evitarlo, si introducono inserti in metallo agli estremi delle aste stesse, collegati a nodi metallici o direttamente fra di loro, il che permette di trasmettere le forze su una maggiore lunghezza dell’asta.

I reticoli in conglomerato, sebbene più pesanti sia in peso reale sia esteticamente, possono costituire una proposta accettabile laddove il reperimento dell’acciaio sia oneroso sotto tutti i punti di vista, ma la manodopera a buon mercato.

Per esempio, grandi padiglioni reticolari in cemento armato sono stati costruiti per un’esposizione commerciale tenutasi in India nel 1982: furono allestiti cinque padiglioni piramidali in cemento armato gettato in cantiere, utilizzando reticoli multistrato con geometrie ottaedriche e tetraedriche. Infine, alcune strutture reticolari sperimentali sono state costruite con plastica rinforzata, in genere poliestere rinforzato con vetro.

L’utilizzo di questi materiali è ancora allo studio; sebbene abbiano un rapporto resistenza/peso più favorevole rispetto ad altri materiali, i polimeri rinforzati presentano caratteristiche che ne possono compromettere l’impiego in numerose strutture, fra cui: maggiore coefficiente di dilatazione lineare, modulo di elasticità più elevato, deterioramento progressivo per esposizione alla luce ultravioletta e deformazioni permanenti causate dalla natura viscosa dei polimeri utilizzati per legare le fibre.

I vantaggi del sistema.

Anche per il caso delle strutture reticolari possono essere delineati vantaggi e svantaggi legati al loro utilizzo. Fra i primi, senza dubbio, si annovera la ripartizione uniforme dei carichi, dato che tutte le aste partecipano insieme alla funzione di supportare i carichi.

La conseguenza è la riduzione del costo delle strutture di supporta poiché i carichi massimi per i pilastri e le fazioni sono inferiori; inoltre le deflessioni minime sono ridotte rispetto a strutture piane aventi luce, altezza e carichi applicati equivalenti, fatta l’ipotesi che gli elementi strutturali abbiano dimensioni simili.

Nei reticoli spaziali, la disposizione essenzialmente aperta della struttura compresa fra le maglie piane permette di installare con facilità, all’interno dell’altezza strutturale, i servizi meccanici ed elettrici, oltre ai condotti di adduzione dell’aria. Il loro fissaggio è semplificato dall’esistenza di un regolare sistema di supporti e ciò consente di ridurre la necessità di lavorazioni meccaniche aggiuntive.

La robustezza è un’altri importante caratteristica: i reticoli spaziali sono strutture piuttosto ridondanti, ciò significa che in la rottura di uno o di pochi elementi non porta necessariamente al collasso della struttura.

La ridondanza, inoltre, incrementa la resistenza – eventuali danni dovuti al fuoco, a esplosioni o ai terremoti. Nel caso di incendio o esplosione, nel reticolo spaziale possono verificarsi danni localizzati e ciò permette uno sfogo al fuoco e al fumo, nel caso di incendio, o alla potenza dello scoppio, nelle esplosioni.

Se non vengono distrutti o indeboliti elementi critici, quali, per esempio, aste di corrente fortemente compresse o aste di parete adiacenti a pilastri di supporto, il collasso totale è altamente improbabile che si verifichi. I reticoli spaziali sono strutture modulari, assemblate con componenti che vengono prodotti per lo più in fabbrica. Tali componenti possono essere realizzati con notevole accuratezza dimensionale, con un’ottima finitura superficiale, in genere possono essere trasportati con estrema facilità, richiedendo pochi lavori aggiuntivi oltre al montaggio in cantiere. Grazie alla loro modularità, i reticoli spaziali possono essere ampliati senza problemi, ma anche smontati e rimontati in un altro luogo.

Un ulteriore vantaggio legato all’utilizzo delle strutture reticolari è l’efficienza ottenibile nel montaggio di strutture di copertura a grandi luci; quando non esistono limitazioni di accesso al cantiere, l’assemblaggio della copertura può avvenire con la massima sicurezza al livello stradale completa di rivestimento e servizi e, successivamente, sollevata nella posizione finale.

Nell’impiego delle strutture reticolari, non mancano, tuttavia, anche alcuni svantaggi, da ponderare oculatamente insieme ai vantaggi descritti. Fra tutti gli svantaggi, quello forse più importante è il costo, talvolta elevato se confrontato a quello di strutture alternative come i telai a portale.

La disparità dei costi è particolarmente evidente quando i reticoli spaziali sono utilizzati per luci relativamente piccole, intorno ai 20-30 m, sebbene la definizione di luce piccola dipenda dal sistema considerato.

Una critica spesso attribuita alle strutture reticolari riguarda il numero e la complessità dei giunti che possono comportare tèmpi di montaggio più lunghi in cantiere. Il tempo di montaggio dipende, ovviamente, dal sistema usato in una particolare applicazione e da altri fattori, quali la scelta del modulo del reticolo.

Sarebbe opportuno progettare il reticolo con il minor numero possibile di nodi, che sono peraltro i componenti più costosi, così da abbattere sia i costi legati ai materiali sia i tempi di montaggio.