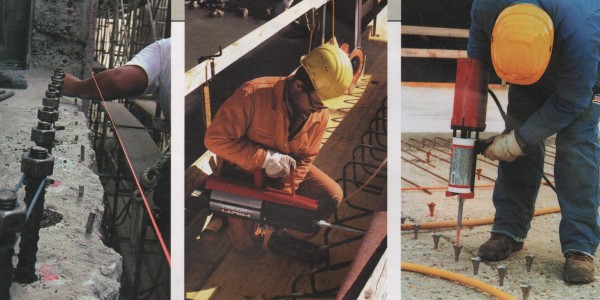

Gli ancoranti per carichi pesanti, realizzati tramite dispositivi di fissaggio a espansione oppure mediante sistemi chimici, che permettono di intervenire su qualunque materiale di supporto.

Le tecniche moderne per la costruzione edilizia richiedono sempre più elementi e accessori di completamento rapidi da installare e sicuri nelle prestazioni anche dopo un lungo periodo dalla messa in opera.

Con questo principio sono progettati e costruiti molti dispositivi per le opere complementari, tra cui i piccoli organi di collegamento denominati ancoranti che sono in grado, in base alla tipologia e alla dimensione, di bloccare e sostenere manufatti anche molto pesanti e di sopportare sollecitazioni elevate, anche di tipo ciclico, nelle diverse direzioni di applicazione. “Ritte le tipologie di ancoranti permettono lo smontaggio veloce dei elementi installati e offrono una gamma completa per tutti gli impieghi quando occorre conoscere con buona approssimazione in che misura il fissaggio può sopportare i pesi applicati nei confronti del materiale di supporto.

In base alle caratteristiche tecniche specifiche, gli ancoranti per fissaggi pesanti possono essere utilizzati solo su supporti di calcestruzzo oppure consentono di intervenire anche su murature discontinue di laterizi pieni, semipieni o forati, su pareti in pietra a varia compattezza oppure su blocchi in conglomerato cementizio.

L’uso dei tasselli a espansione di tipo metallico e dedicato ai fissaggi pesanti e strutturali, consente di eseguire lavori che richiedono solo la foratura del supporto senza ulteriori ripristini e permette di impiegare immediatamente il fissaggio su qualunque versione di struttura portante, senza dover attendere prima di applicare il manufatto da installare contro la superficie.

Anche se realizzati in molteplici modelli per la posa su murature sane e fessurate, i tasselli metallici a espansione per fissaggi pesanti non sono sempre adatti a essere applicati su materiali di supporto con setti interni, come avviene nei laterizi forati, in quanto con tutte le varianti di fissaggio la superficie di collegamento tra il dispositivo e il foro di installazione deve risulta ampia possibile per poter distribuire in maniera ottimale le sollecitazioni statiche e dinamiche di esercizio.

Alla gamma dei dispositivi per il fissaggio di carichi rilevanti appartiene anche la categoria degli ancoranti chimici formulati con resine bicomponenti, che hanno il vantaggio di non provocare nel supporto alcuna tensione e sono adatti anche su supporti non particolarmente resistenti fessurati e per murature in mattoni forati o blocchi vibrocompressi.

In ogni caso l’ancorante chimico non è caricabile immediatamente, ma solo dopo alcune ore quando è avvenuto il completo indurimento della pasta chimica utilizzata, che si solidifica in tempi dipendenti dalla temperatura dell’ al momento della messa in opera.

A espansione forzata

Negli ancoranti metallici a espansione, l’allargamento del corpo del tassello avviene quando la vite o la barra filettata interna sono avvitate tate a fondo.

Nelle versioni a espansione forzata l’aumento del diametro esterno del tassello provoca un forte attrito contro la parete del foro e determina il funzionamento dell’organo di connessione. In tutte le varianti, la forza di espansione è funzione della coppia di serraggio che viene esercitata sulla vite durante la rotazione mediante una chiave dinamometrica.

Questo attrezzo di determinare quando viene raggiunto il valore massimo di coppia indicato dal produttore e in grado di garantire il miglior funzionamento per i carichi ammissibili secondo la tipologia di ancorante.

Per le versioni destinate a impieghi gravosi, le parti che si espandono e premono contro le superfici di ancoraggio sono esclusivamente metalliche, di acciaio zincato o di acciaio inox secondo il grado di protezione alla corrosione richiesto dall’ambiente di esposizione del manufatto.

I componenti in plastica presenti corpo del tassello hanno la funzione di proteggere l’ancorante dall’ingresso di polvere che non deve provocare il grippaggio della vite prima del completamento della connessione.

Gli ancoranti sono dotati sempre di componenti antirotazione che impediscono al dispositivo muoversi quando il sistema di espansione inizia a fare attrito contro la parete del foro. Gli ancoranti di tipo passante, con corpo dello stesso diametro del foro sul componente da fissare, escono dal piano di supporto e rendono molto più veloci le applicazioni in linea dei profilati.

L’elemento da fissare viene mantenuto fermo nel punto di impiego e utilizzato come una guida preforata per effettuare tutti i fori sul supporto. Senza toglierlo, è possibile inserire tutti i tasselli attraverso il componente stesso e, per il bloccaggio finale, basta avvitare a fondo gli ancoranti in modo da ottenere la coppia di serraggio più indicata.

I tasselli di tipo non passante vanno installati a filo della parete o del supporto e sono caratterizzati da un diametro di follatura più ampio rispetto a quello del foro da praticare sul componente da installare. La vite è munita di rondella e viene scelta con testa sagomata nelle diverse versioni disponibili.

Per finire il montaggio, la vite passa attraverso il foro del componente e si avvita al filetto interno dell’ancorante. Molte varianti sono in grado di sopportare carichi ciclici, non periodici oppure derivati da impatti intensi di breve durata e si prestano per tutte le applicazioni in zona sismica.

Per l’impiego su calcestruzzo, sono disponibili ancoranti in grado di compensare con un recupero dell’espansione l’allargamento del foro quando l’ancoraggio è situato nelle zone tese del manufatto cementizio che sovente sono fessurate e soggette all’ampliamento delle discontinuità nel tempo.

A espansione geometrica

Per le zone compresse e per i punti soggetti a trazione e a rischio di fessurazione su manufatti in calcestruzzo, vengono utilizzati tasselli metallici a espansione geometrica che operano senza forzamento contro la parete del foro.

Gli ancoranti non creano tensioni nell’alloggiamento, in quanto sono dotati di un dispositivo che provoca un aumento del diametro nella porzione più profonda del tassello.

Queste varianti sono adatte per materiali a tessitura compatta e richiedono una punta di perforazione specifica, che intaglia una cavità a forma di tronco di cono nel punto terminale del foro, dove avviene l’aumento del diametro dell’ancorante quando si agisce sull’organo di serraggio.

Altri ancoranti sono studiati per l’inserimento in fori eseguiti con punte standard e solo al momento dell’infissione del tassello con lo specifico utensile di posa, per rotazione e percussione combinate, il dispositivo si espande all’estremità interna così da creare da solo una sede di forma tronco conica.

Grazie all’accoppiamento di forma, queste versioni possiedono una notevole resistenza allo sfilamento e agli sforzi di trazione anche se posizionati su una fessura che si sta aprendo.

L’assenza di tensioni indotte nel supporto, né consente l’impiego con distanze dai bordi e con interassi tra tasselli particolarmente ridotti. Per la presenza del sottosquadro, la resistenza del tassello a espansione geometrica si estende ai carichi dinamici e alle applicazioni in presenza di vibrazioni o in zona sismica.

Chimici a iniezione

I sistemi chimici sono impiegati su materiali di base compatti e omogenei oppure su murature cave e a setti e dopo l’indurimento resistono perfettamente ai carichi statici applicati, nei valori consigliati in funzione del diametro e della natura dell’ancorante.

I sistemi chimici che vengono applicati a iniezione utilizzano resine di varia formulazione che al momento dell’impiego sono miscelate automaticamente con un’idonea proporzione di composto indurente per ottenere la polimerizzazione della resina stessa. La formulazione senza stirene consente di lavorare anche in locali chiusi e non arieggiagli, senza pericolo per la salute degli operatori.

L’indurimento dell’ancorante avviene nell’arco di poche ore, secondo la temperatura ambiente, senza creare tensioni nel supporto e in assenza completa di ritiri, così da garantire la tenuta del fissaggio anche grazie alla forma che rimane perfettamente identica alla sagoma del foro di iniezione. In base alle versioni è possibile iniettare il preparato solo su supporti completamente asciutti oppure in presenza di murature umide, o con acqua nel foro.

Per diverse tipologie la resistenza alle condizioni estreme di esercizio si estende alla capacità di mantenere inalterate nel tempo le caratteristiche meccaniche dell’ancoraggio anche in presenza di acqua dolce, marina o salmastra e di svariate sostanze chimiche aggressive acide o basiche. Gli ancoranti a iniezione sono disponibili in cartucce coassiali o a due contenitori, da manovrare con le apposite pistole di erogazione a estrusione dedicate al sistema.

La resina, con componenti predosati, viene immessa nei fori a partire dalla parte più profonda e immediatamente dopo devono essere inseriti la barra filettata o un altro tipo di organo di fissaggio, agendo sullo stelo con una leggera rotazione in modo ottenere un completo aggancio tra la filettatura della barra e il composto e tra questo e la parete del foro.

Su murature forate il procedimento richiede di inserire prima della resina un tassello o una bussola a rete o a calza per trattenere la pasta chimica e favorire la distribuzione della resina tra i setti del mattone quando viene inseritala barra. Lamancanza di tensioni indotte nel supporto permette di inserire gli ancoraggi vicino agli spigoli del manufatto e di intervenire con una distanza ridotta tra un punto di fissaggio e quello immediatamente limitrofo.

Chimici in fiala

Da impiegare esclusivamente su strutture compatte in calcestruzzo o in pietra dura, gli ancoranti chimici in fiale sono disponibili in contenitori di vetro oppure di robusto materiale plastico flessibile che si adatta anche a fori non perfettamente regolari.

Nell’involucro sono presenti la resina, la fiala dell’induritore e le eventuali cariche inerti. Dopo aver inserito l’ancorante nel foro, è sufficiente far penetrare la barra di ancoraggio nella cavità per frammentare l’involucro e miscelare i due componenti intimamente così da creare una adesione perfetta estesa alle più minute discontinuità del foro praticato sul supporto.

I sistemi a fiala sono idonei all’impiego con barre filettate di vario tipo oppure permettono il fissaggio dei ferri di armatura a aderenza migliorata utilizzati nelle riprese di getto. Per aumentare la resistenza a trazione, è possibile raddoppiare la profondità del foro e inserire due fiale per ottenere un’adesione maggiorata tra la barra e il supporto.

Gli ancoranti in fiale sono adatti anche per ambienti umidi e per materiali con presenza d’acqua, richiedono una minima attrezzatura per la posa in opera e permettono di realizzare fissaggi molto pesanti, con interassi e distanze dei bordi particolarmente ridotti. Le fiale vengono inserite nel foro con una direzione determinata, in modo che la successiva introduzione della barra rompa anche la fiala interna dell’induritore e misceli in maniera omogenea i due componenti.

Le usuali barre filettate richiedono la messa in opera per rotopercussione utilizzando un accessorio speciale, da collegare al mandrino del trapano, mentre altri tipi non richiedono una direzione particolare di inserimento nel foro e la barra può essere applicata a martellate, per rompere l’involucro del sistema di fissaggio e riempire interamente lo spazio tra il componente metallico e il foro.

Gli accessori

Gli ancoranti per il fissaggio di carichi pesanti sono disponibili con più accessori per il bloccaggio dei componenti da collegare al supporto. Le versioni più usuali tra i sistemi a espansione montano una vite a testa esagonale con rondella sottostante oppure una barra filettata lungo la quale viene avvitato un dado sempre munito di rondella.

Sul medesimo tipo di tassello è in genere possibile montare steli filettati che terminano con occhioli stampati o chiusi per saldatura, ganci con punta a ricciolo oppure golfari che sono particolarmente impiegati per il fissaggio dei ponteggi alle facciate edilizie. In molti casi, oltre alla versione standard, sono disponibili ancoranti con corpo allungato per eseguire fissaggi distanziati oppure elementi con vite a testa svasata e a esagono incassato per connessioni che devono rimanere a filo del componente installato.

Buona parte delle tipologie viene prodotta sia in acciaio zincato che in acciaio inox in più varianti di materiale per assicurare la resistenza alla corrosione in ogni ambiente. Gli ancoranti chimici dispongono di molteplici accessori per affrontare qualunque materiale di base e ogni situazione di fissaggio.

Per le opere su mattoni forati sono disponibili tasselli a calza o a rete, anche nella lunghezza di un metro, per ottenere una perfetta distribuzione della resina nel foro e per la sua connessione con più setti del componente edilizio per ottenere una maggiore distribuzione degli sforzi.

Gli ancoraggi metallici sono realizzati a bussola, con foro interno filettato e superficie esterna ruvida e aggrappante, oppure a barra filettata in acciaio già provvista di dado e rondella per il collegamento a profilati e con estremità interna tagliata a 45 o a 90 gradi. Le barre possono terminare a gancio, a occhiolo o a cancano dalla parte esterna destinata a sostenere il manufatto.

La gamma dei diametri disponibili è estremamente ampia per risolvere tutte le esigenze di fissaggio e tutte le parti metalliche sono realizzate con trattamento galvanico anticorrosione o in acciaio inossidabile.