Pronti alla posa

I prodotti premiscelati per la realizzazione dello strato posto immediatamente al di sotto della finitura di pavimentazione, di alleggerimento o sottofondo, monostrato o pluristrato, e che rappresenta il livello di ripartizione dei carichi applicati alla superficie rivestita.

Le pavimentazioni con piano di calpestio in piastrelle ceramiche, in marmo, in legno oppure in materiali resilienti, sono sempre collegate a un fondo di supporto che viene applicato contro la struttura portante orizzontale dell’edificio come operazione preliminare alla finitura.

Per garantire doti di durabilità e l’assenza di variazioni geometriche nel pavimento, il fondo di posa va realizzato in maniera diversa in base ai carichi di esercizio previsti dal progetto e soprattutto all’ambiente di installazione interno o esterno.

Il settore residenziale, l’edilizia pubblica e le costruzioni industriali o per il terziario richiedono qualità portanti differenziate negli strati funzionali di supporto dei pavimenti, ma in ogni caso è necessario che tutte le tipologie posseggano doti comuni, quali un’adeguata compattezza, una resistenza meccanica sufficiente a evitare deformazioni sotto carico, la continuità anche nello spessore, un perfetto livellamento alla quota stabilita dal progetto e un grado di levigatezza idoneo alla posa del manto di finitura scelto.

La preparazione di questo supporto deve essere tale che, nelle condizioni normali di impiego, venga assicurata una completa assenza di stati tensionali capaci di trasmettersi ai materiali da rivestimento, soprattutto se rigidi, provocandone il distacco o la rottura.

Per la medesima ragione, il fondo va costruito utilizzando una serie di precauzioni per evitare la trasmissione al rivestimento di eventuali sollecitazioni dovute ai movimenti strutturali o differenziali che, anche a distanza di tempo, possono verificarsi nelle strutture portanti verticali e orizzontali dell’edificio.

Il posatore del rivestimento, per garantire la buona riuscita del lavoro di posa ed evitare controversie, deve fornire all’impresa esecutrice dei fondi tutte le indicazioni per realizzare supporti a regola d’arte.

Tra i suoi compiti, prima della posa della ceramica, è compresa l’esecuzione dei controlli necessari a stabilire il grado di planarità, di stabilità e di consistenza del fondo e soprattutto il tenore di umidità residua e il livello di asciugamento dei massetti.

Le caratteristiche

Il massetto tradizionale realizzato in opera con cemento e sabbia, non sempre risponde a ai requisiti tecnici necessari a garantire una completa funzionalità del manufatto nel tempo e spesso viene realizzato con dosaggi di legante inadeguati a sostenere i carichi di esercizio o con una notevole discontinuità nelle doti meccaniche tra punto e punto del medesimo pavimento.

Per evitare errori nell’esecuzioni il mercato propone oggi diverse varianti di massetti premiscelati che possiedono caratteristiche tecniche costanti e impediscono di compiere errori e di utilizzare impasti a composizione diversificata nelle diverse preparazioni di cantiere.

I massetti di questo tipo sempre formulati con leganti cementizi selezionati, sono disponibili in due versioni di base sotto forma di solo legante additivato, che richiede la miscelazione con un assortimento di inerti al momento della preparazione, oppure di malta pronta all’uso da impastare solo con acqua e già formulata con l’assortimento di inerti più idoneo all’impiego.

Tutte le varianti sono connotate da qualità tecniche verificate con prove di laboratorio per garantire l’omogeneità tra le diverse produzioni che vengono effettuate mediante sistemi computerizzati di controllo dei componenti.

I diversi sistemi assicurano sempre tempi fissi, a volte molto brevi, per l’asciugamento completo dello strato, se effettuato nelle condizioni indicate dal produttore.

Un’ulteriore classificazione dei massetti riguarda il loro comportamento al momento della messa in opera e, insieme alle varianti più diffuse da posare normalmente dopo aver effettuato un impasto a terra umida, il mercato dispone di varianti ad altissima fluidità che si autolivellano e richiedono un lavoro ridotto per la lisciatura alla quota prevista.

La gamma comprende tipi a presa normale e versioni a presa rapida e a rapidissimo indurimento, ma in ogni caso gli additivi impiegati nelle miscele assicurano un’ottima lavorabilità, anche con i bassi tenori d’acqua di impasto necessari, e un’elevata ritenzione d’acqua in fase di idratazione del legante che permette di ottenere le resistenze meccaniche richieste dal progetto anche nelle condizioni più cavose.

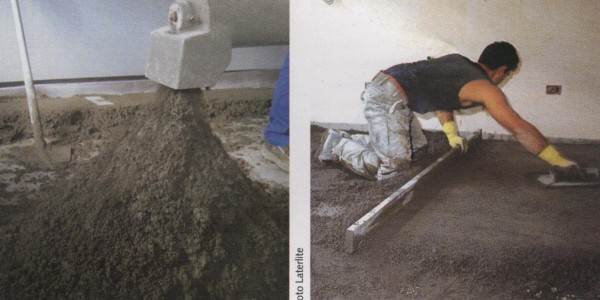

I massetti premiscelati possono essere utilizzati con le usuali attrezzature manuali per la miscelazione e sono adatte a essere impiegati con i trasportatori di sottofondi e pompati in quota per rendere più veloce l’utilizzazione, senza pericolo di scomposizione della miscela.

Con qualunque attrezzatura, la miscelazione avviene senza segregazione degli inerti o formazione di bleeding in superficie, condizione che evita l’imbarcamento dello strato e la sua conseguente rottura al momento dell’applicazione dei carichi.

La resistenza meccanica del massetto è sempre garantita, se le operazioni sono condotte con le usuali cautele, e la compattezza superficiale dello strato impedisce il distacco delle piastrelle causato dalla presenza di una superficie a consistenza friabile.

La preparazione va però sempre effettuata con particolari precauzioni e secondo le percentuali consigliate nel dosaggio dei componenti che sono gli eventuali inerti da miscelare ai semplici leganti e l’acqua di impasto.

La capacità di legare chimicamente tutta l’acqua impiegata per la preparazione della malta determina nel massetto un completo controllo dei fenomeni di fessurazione derivati dal ritiro igrometrico.

Le varianti

Tutte le versioni di massetti premiscelati, possiedono in genere la medesima tipologia di composizione con il legante cementizio additivato con composti secchi per il miglioramento della lavorabilità e dell’applicabilità.

Entrambe le varianti costituite dal solo legante o dal legante già addizionato con inerti selezionati non richiedono aggiunte cementizie, di gesso o di altri prodotti che potrebbero alterare i tempi di presa e di indurimento oppure provocare nello strato danni di tale entità da richiedere il rifacimento.

Nelle versioni costituite dal solo legante cementizio additivato con ausiliari di lavorazione, esso viene miscelato prima dell’impasto col quantitativo fisso di inerti classati in genere da 0 a 8 mm di granulometria e con un assortimento nelle dimensioni il più possibile simile a quello della curva teorica Fuller.

L’inerte deve essere asciutto per non condizionare il dosaggio totale dell’acqua di impasto che deve sempre rispettare, come proporzione con il legante, i valori indicati dal produttore.

I massetti pronti all’uso sono già preparati con gli inerti secchi nelle dimensioni e nelle proporzioni richieste dal tipo di legante impiegato. Anche in questo caso l’acqua di impasto è impiegata in dosi fisse indicate nelle schede tecniche di prodotto.

Con le due versioni è possibile ottenere massetti a presa rapida o a presa normale e tempi di asciugamento variabili da poche ore a pochi giorni trascorsi i quali è possibile intervenire con sistemi incollati per la posa di ogni tipo di pavimentazione.

Le tipologie con doti autolivellanti sono premiscelate con un composto che rende altamente fluida la malta pur con un ridotto quantitativo di acqua di impasto e in assenza di segregazioni.

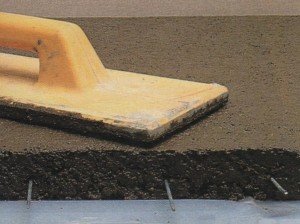

La malta fluida consente di utilizzare nella posa la tecnica del pompaggio, richiede sistemi semplici e puntuali per il raggiungimento delle quote di progetto e viene lisciata in superficie con un’apposita staggia che elimina eventuali increspature.

Altre tipologie di massetti sono rappresentate dalle malte pronte all’uso e miscelate con inerti leggeri costituiti da perle di polistirene o di argilla espansa in un completo assortimento granulometrico.

Questi massetti possiedono doti di isolamento termico e acustico, un’elevata resistenza al fuoco se composte con materiali specifici e, per la loro leggerezza, si prestano all’impiego anche nel recupero edilizio e per la realizzazione di sistemi di pavimentazione su solette preesistenti.

Aderenti e galleggianti

Tutte le varianti premiscelate consentono di realizzare due tipologie di massetto, aderenti o galleggianti, secondo le condizioni del supporto strutturale di base verificate prima della posa dello strato di ripartizione.

Le strutture orizzontali stagionate, realizzate da lungo tempo, con un’alta stabilità dimensionale ed esenti da movimenti differenziali, sono idonee per la posa del massetto di pavimentazione in aderenza che può essere realizzato anche con uno spessore non rilevante, ma sempre dipendente dal tipo di prodotto impiegato.

Per assicurare un completo collegamento, il piano orizzontale deve essere pulito da polvere, non interessato dall’umidità di risalita e senza parti in fase di distacco, di tracce di altre lavorazioni, di olio e vernici.

L’applicazione del massetto aderente è preceduta dalla stesura di una boiacca di aggancio composta in genere dallo stesso legante impiegato per lo strato di supporto della pavimentazione, da un composto adesivo in dispersione acquosa e da acqua in proporzioni uguali tra loro.

Dopo aver applicato questo strato di ancoraggio in funzione di primer, si procede con la stesura del massetto che viene posato fresco su fresco per garantire il massimo dell’adesione dello strato alla struttura portante orizzontale.

Eventuali condotti impiantistici non devono mai essere inglobati nello strato del massetto, ma trovano posto in un apposito strato sottostante.

Quando non è possibile determinare se eventuali tensioni rischiano di trasmettersi dalle strutture orizzontali alla pavimentazione finita, con pericolo di distacco del manto di rivestimento, si ricorre al massetto galleggiante che viene costruito con uno spessore più o meno consistente a partire da un minimo di 35-40 mm.

Il massetto è sovrapposto alla struttura orizzontale e a eventuali strati coibenti o contro il rumore da calpestio, mediante un livello di separazione composto da teli di polietilene che sono stesi senza pieghe direttamente sul piano di appoggio, pulito, livellato e privo di irregolarità perforanti.

Per ottenere una separazione continua, i bordi longitudinali tra i teli vanno sovrapposti tra loro di almeno 15 cm ed eventualmente chiusi con un nastro adesivo che evita passaggi di umidità verso la struttura.

La posa del massetto

Qualunque tipo di massetto richiede, prima della posa, l’applicazione di una striscia di materiale sintetico comprimibile, con spessore di 8-10 mm, al contatto tra lo strato e tutte le strutture verticali perimetrali presenti nel locale.

Il giunto continuo di desolidarizzazione formato dal materiale a elasticità permanente, rimane nascosto dal battiscopa e deve essere fissato in modo da non poter essere spostato al momento della stesura della malta, annullando l’effetto di separazione.

Per ottenere un piano perfettamente livellato alla quota di progetto, occorre preparare i punti di riferimento situati al piano del pavimento finito meno lo spazio previsto per lo spessore della finitura e dello strato legante costituito dall’adesivo.

I riferimenti, eseguiti con la stessa malta del massetto, consentono di realizzare fasce a livello che servono per spianare la malta messa in opera a settori e da lavorare prima con la staggia per ottenere un piano orizzontale, quindi con il frattazzo o con altri mezzi meccanici per realizzare il grado di levigatezza richiesto.

Quando previsto dal progetto, nel massetto devono essere lasciate le discontinuità per i giunti di frazionamento della pavimentazione. Il massetto cementizio è pronto per la posa del piano di calpestio quando l’umidità residua, in tutto lo spessore, ha raggiunto i valori caratteristici per ogni tipologia di rivestimento.

La prova si esegue solo con un igrometro a carburo che permette di ottenere l’esatta proporzione in peso dell’umidità residua. L’uso di igrometri elettrici sui massetti preconfezionati è sconsigliato in quanto i valori possono essere alterati dalla presenza dei componenti del premiscelato.

La planarità è determinata con una staggia metallica fatta scorrere in ogni direzione. La compattezza del piano è accertata rigando più punti della superficie con un chiodo che non deve produrre solchi profondi.

Il martello non deve lasciare impronte alla percussione, mentre con lo scalpello bisogna riscontrare una completa uniformità di compattezza anche nelle porzioni profonde del supporto senza rinvenire strati deboli o mal ancorati.

Le fessure capillari dovute al normale ritiro non creano problemi alla pavimentazione finita, ma le crepe vistose sul massetto maturo devono essere risarcite con una malta antiritiro armata con barre di collegamento tra i due lati della discontinuità.